波型ウレタンマットレスの加工方法の違いについて知る

一般にウレタンマットレスが多く作られるようになってきて様々な構造のマットレスが各社で販売されておりますがいったい何がどう違うのであろうかと思われている方に情報の一つとして参考にしてください。

ウレタンマットレスの違いは今や幅広く存在していてウレタン素地の違いや多層構造に組み合わされたものの違いなども有るのですがここでは表層面のカットの違いについてスポットを当ててみたいと思います。

一般的に販売されているものの中には表面が波型カットのもの平面なもの平面ブロック(キューブ体)のものなどがよくあります。中でも波型の商品を最もよく見かけるのではないでしょうか?

イメージでは様々なタイプがあるように感じておられる人もいるでしょうし、どれも同じように見えている人もおられると思います。

実際にはどうなのでしょうか?

マットレス用のウレタンをカット加工する方法は私の知る限りでは2種類の方法があります。

一つはプロファイルカット方法で

もう一つはレーザーカット方法(CF加工)です。

プロファイル加工は2つの金属のローラーの間にウレタンブロックをくぐらせる事でローラーの金型の通りにウレタンブロックがカットされて出てきます。

ですのでこの金属のローラーの金型をつくることで様々な形を作り出すことができます。

版画の原板のようなものですね。

しかしこの金型を製作するのに大きなコストがかかるのでなかなかオリジナルの金型を作るところは

出てこない様子で以前より同型の金型を各社で使いまわしているような気がします。

ですので後で紹介しますがウレタンの素地を変えたり多層構造などにして各社で差別化を図っているといったものが多いように思います。

では、レーザーカット加工の方はどのようなものかと言いますと機械自体もプロファイル加工の機会と比べてかなり大型のものになります。マットレス大の大きさにあらかじめカットされたブロックをトンネルのようなところにゆっくと通しながらコンピューターでプログラミングされた図面通りにレーザーで切り込みを入れていきます。

プログラミングによりどのようにでも切り込み構造は変えられるというものですが、これもプロファイル加工と同様でプログラミング製作に多大なコストを要するためオリジナリティーのある形はあまり出てきません。

このようにオリジナリティーは欲しいけれども販売価格の事を考えるとなかなか大きなコストをかけて製作するのは難しい現実との狭間でジレンマを抱えながら各社取り組んでいることが垣間見えます。

それぞれのメリットとデメリットはどうか?

【プロファイル加工のメリット】

・機械導入コストが安い(加工代も安く済み販売価格を安くできる)

・製作時間が短く大量生産に向いている

【プロファイル加工のデメリット】

・あまり厚みのあるものは製作できない

・立体構造に限界があり独立した凸構造は作れない

・裏面通気スリットは入れられない(絶対に不可ではないがコストが上がりメリットがなくなる)

【レーザー加工のメリット】

・厚みのあるものでもモールド製作できる

・独立した動きを出せる凸構造ができる

・裏面スリットや側面スリットも一度に入れられる

・構造変更も簡単に行える

【レーザー加工のデメリット】

・機械の導入コストが高い(販売価格が高くなる)

・製作時間がかかる

≪まとめ≫

・プロファイル加工は価格が安く抑えられるという事が最大のメリットであるという事。

・レーザー加工はより柔軟な独立凸構造を作れるので良い寝心地を作れる事。通気スリットが

入れられるのでウレタンの短所である蒸れ対策が可能になる事。

コスト面と寝心地に大きく影響を出す凹凸構造の違いが出る事となります。

(深いスリットを入れることにより一つの凸が柔軟に動くことで体圧分散性能を上げるためです。)

以上のことをまとめて考えると消費者にとっては寝心地をとるか?出費軽減をとるか?

という事になってくるのではないでしょうか。

ここでは表面構造の中でも波型加工の違いについてなるべくわかりやすくご紹介させていただきましたがこのことを知って頂いた上で製品を見分けてみてはいかがでしょうか?

ちなみにいずれの加工でも三つ折りタイプの方が製作に手間が掛かる分販売価格があがることが通例となります。

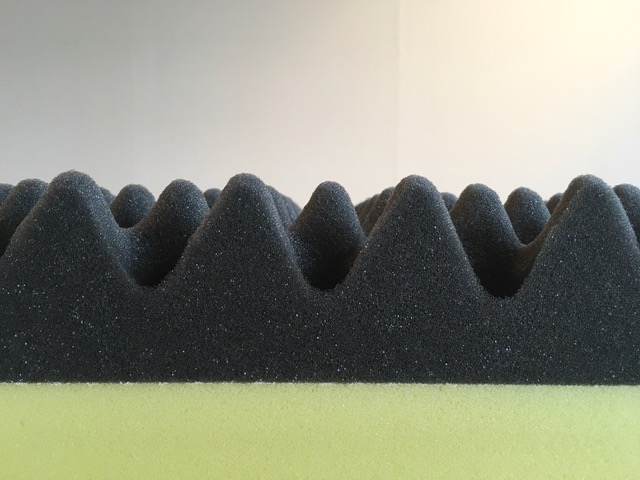

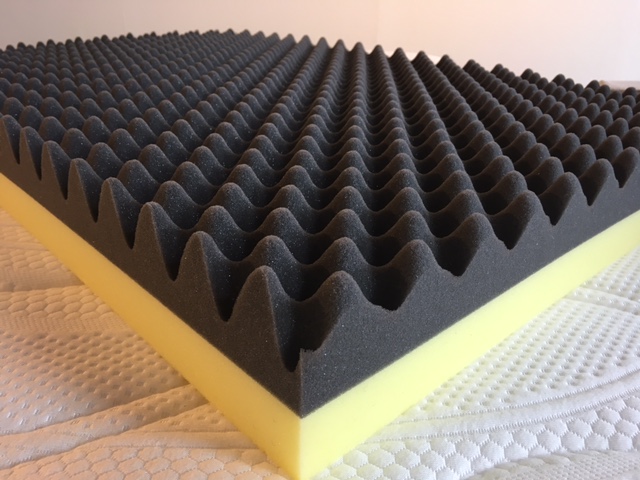

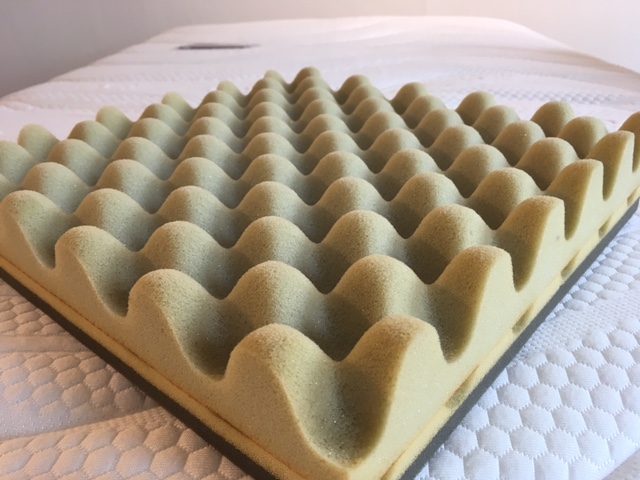

≪最後に一般的によく見かける製品写真を添付しておきます≫

ウレタンマットレスの違いは今や幅広く存在していてウレタン素地の違いや多層構造に組み合わされたものの違いなども有るのですがここでは表層面のカットの違いについてスポットを当ててみたいと思います。

一般的に販売されているものの中には表面が波型カットのもの平面なもの平面ブロック(キューブ体)のものなどがよくあります。中でも波型の商品を最もよく見かけるのではないでしょうか?

イメージでは様々なタイプがあるように感じておられる人もいるでしょうし、どれも同じように見えている人もおられると思います。

実際にはどうなのでしょうか?

マットレス用のウレタンをカット加工する方法は私の知る限りでは2種類の方法があります。

一つはプロファイルカット方法で

もう一つはレーザーカット方法(CF加工)です。

プロファイル加工は2つの金属のローラーの間にウレタンブロックをくぐらせる事でローラーの金型の通りにウレタンブロックがカットされて出てきます。

ですのでこの金属のローラーの金型をつくることで様々な形を作り出すことができます。

版画の原板のようなものですね。

しかしこの金型を製作するのに大きなコストがかかるのでなかなかオリジナルの金型を作るところは

出てこない様子で以前より同型の金型を各社で使いまわしているような気がします。

ですので後で紹介しますがウレタンの素地を変えたり多層構造などにして各社で差別化を図っているといったものが多いように思います。

では、レーザーカット加工の方はどのようなものかと言いますと機械自体もプロファイル加工の機会と比べてかなり大型のものになります。マットレス大の大きさにあらかじめカットされたブロックをトンネルのようなところにゆっくと通しながらコンピューターでプログラミングされた図面通りにレーザーで切り込みを入れていきます。

プログラミングによりどのようにでも切り込み構造は変えられるというものですが、これもプロファイル加工と同様でプログラミング製作に多大なコストを要するためオリジナリティーのある形はあまり出てきません。

このようにオリジナリティーは欲しいけれども販売価格の事を考えるとなかなか大きなコストをかけて製作するのは難しい現実との狭間でジレンマを抱えながら各社取り組んでいることが垣間見えます。

それぞれのメリットとデメリットはどうか?

【プロファイル加工のメリット】

・機械導入コストが安い(加工代も安く済み販売価格を安くできる)

・製作時間が短く大量生産に向いている

【プロファイル加工のデメリット】

・あまり厚みのあるものは製作できない

・立体構造に限界があり独立した凸構造は作れない

・裏面通気スリットは入れられない(絶対に不可ではないがコストが上がりメリットがなくなる)

【レーザー加工のメリット】

・厚みのあるものでもモールド製作できる

・独立した動きを出せる凸構造ができる

・裏面スリットや側面スリットも一度に入れられる

・構造変更も簡単に行える

【レーザー加工のデメリット】

・機械の導入コストが高い(販売価格が高くなる)

・製作時間がかかる

≪まとめ≫

・プロファイル加工は価格が安く抑えられるという事が最大のメリットであるという事。

・レーザー加工はより柔軟な独立凸構造を作れるので良い寝心地を作れる事。通気スリットが

入れられるのでウレタンの短所である蒸れ対策が可能になる事。

コスト面と寝心地に大きく影響を出す凹凸構造の違いが出る事となります。

(深いスリットを入れることにより一つの凸が柔軟に動くことで体圧分散性能を上げるためです。)

以上のことをまとめて考えると消費者にとっては寝心地をとるか?出費軽減をとるか?

という事になってくるのではないでしょうか。

ここでは表面構造の中でも波型加工の違いについてなるべくわかりやすくご紹介させていただきましたがこのことを知って頂いた上で製品を見分けてみてはいかがでしょうか?

ちなみにいずれの加工でも三つ折りタイプの方が製作に手間が掛かる分販売価格があがることが通例となります。

≪最後に一般的によく見かける製品写真を添付しておきます≫

【プロファイル加工】

【レーザーカット加工】

.jpg)

http://watafuton.com/

http://watafuton.com/.jpg)

.jpg)